In der optischen Inspektion werden zunehmend Analysen im dreidimensionalen Bereich durchgeführt. Im Folgenden werden optische 3D-Technologien mit Beispielen vorgestellt und es wird auf ihre Vor- und Nachteile eingegangen.

Laserscanner

Die verbreitetste Methode zur dreidimensionalen Erfassung von Objekten ist die Kombination von Punktlasern oder Laserlinien mit einer Kamera. Dabei werden einzelne Laserpunkte oder eine Laserline auf die Oberfläche projiziert und das diffus reflektierte Licht mit der Kamera aufgenommen. Die Form des Objekts ergibt sich dann durch Dreiecksberechnungen (Triangulation) längs der Punkte der Laserlinie. Durch die mit der Bildaufnahme synchronisierte, lineare Bewegung des aus Linienlaser und Kamera bestehenden Sensors oder des Objekts ergibt sich ein 3D-Bild der Objektoberfläche. Zur Rekonstruktion des 3D-Bildes sind noch Abbildungskorrekturen und eine Kalibration erforderlich.

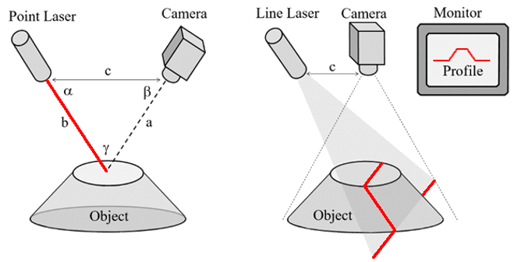

Abbildung 1:

Abbildung 1:

Links: Das Triangulationsprinzip für Punktlaser. Die Basis b und der Winkel α sind aus der Konstruktion bekannt, der Winkel β folgt aus der Position des Laserpunktes im Kamerabild. Daraus lässt sich die Distanz a berechnen.

Rechts: Erweiterung des Triangulationsprinzips Prinzips für Linienlaser.

Abbildung 2: Zwei Profilsensoren von COGNEX, welche nach dem Prinzip der Lasertriangulation arbeiten und von in-situ in zahlreichen industriellen 3D-Messaufgaben eingesetzt werden. In den folgenden Abbildungen sind einige Beispiele für die Scan-Ergebnisse dargestellt.

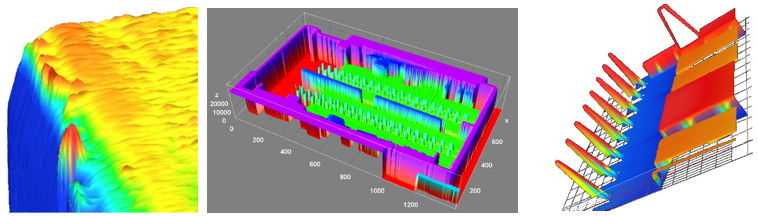

Abbildung 3: Beispiele für Ergebnisse von 3D-Scans

Links: Kante eines Aluminiumprofils mit Graten

Mitte: Stecker

Rechts: Kontaktfedern

Eine nützliche Variante für die Erfassung großer Objekte, beispielsweise Autos (siehe Abbildung 4), sind rotierende Punktlaser.

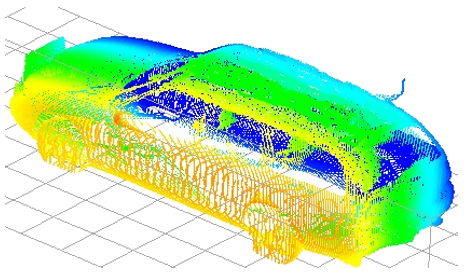

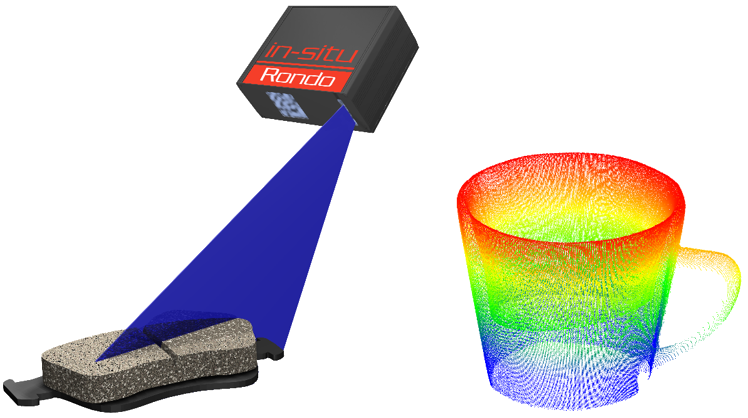

Abbildung 4: Mithilfe von vier auf Traversen angebrachten rotierenden Punktsensoren können große Objekte vollständig rundum gescannt werden. Die vier Punktewolken werden zu einem Gesamtbild fusioniert.

Bei dem von in-situ entwickelten perizentrischen Laserscanner Rondo (Abbildung 5) nutzt man anstelle der linearen Bewegung des Objekts bzw. Sensors eine Drehbewegung. Damit lassen sich auf einem Drehteller platzierte Objekte in einer Umdrehung vollständig als 3D-Bild aufnehmen.

Abbildung 5:

Links: Der perizentrische Laserscanner Rondo bei der Prüfung eines Bremsblocks.

Rechts: Eine mit Rondo aufgenommene Punktewolke einer Tasse.

Vorteile

- Robuste und standardisierte Technologie

- Für Objektabmessungen von Millimetern bis zu einigen Metern geeignet

- Tiefenmessbereich von Millimetern bis Meter

- Tiefenauflösungen bis in den Bereich weniger Mikrometer

Nachteile

- Lineare oder rotatorische Bewegung des Objekts oder des Sensors erforderlich

- Abschattungen (uneinsehbare Bereiche) wegen des Winkels zwischen Laser und Kamera

- Abschattungen, wenn der Laser und/oder die Kamera nicht telezentrisch sind

Streifenprojektions-Sensoren

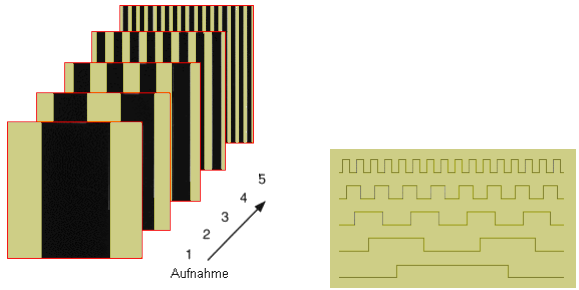

Grundsätzlich arbeiten auch die in der 3D-Messtechnik weit verbreiteten Streifenprojektions-Sensoren nach dem Triangulationsprinzip. Dabei wird jedoch nicht nur eine Linie projiziert, sondern in mehreren Aufnahmen eine Folge immer schmalerer Linien. Dies hat den Vorteil, dass der Sensor nicht bewegt werden muss, dafür sind allerdings etwa 20 konsekutive Aufnahmen erforderlich. Zur Erfassung eines größeren Objektbereichs muss weder das Objekt noch die Messanordnung bewegt werden, stattdessen müssen mehrere Aufnahmen aus demselben Blickwinkel mit immer feiner werdenden Linienmustern gespeichert und verarbeitet werden. Dies ist für die eindeutige Zuordnung der in der feinsten Auflösung ununterscheidbaren Linien erforderlich. Andernfalls könnte der durch eine Stufe des Messobjektes bedingte seitliche Versatz der Lichtlinien nicht eindeutig bestimmt werden, sondern nur bis auf ein Vielfaches des Abstandes zweier Linien. Die folgenden Abbildungen zeigen eine typische Folge von Streifenmustern sowie ein Beispiel für ein beleuchtetes Objekt.

Abbildung 6:

Links: Eine für die 3D-Vermessung nach dem codierten Lichtansatz typische Folge von immer feiner werdenden Streifenmustern.

Rechts: Querschnitt durch die dargestellte Folge von Streifenmustern.

Abbildung 7: Auf eine Kanne projiziertes Streifenmuster, aus dem die 3D-Form rekonstruiert werden kann.

Vorteile

- Robuste und standardisierte Technologie

- Keine Bewegung des Objekts oder des Sensors erforderlich

- Tiefenauflösungen bis in den Sub-Mikrometerbereich

Nachteile

- Wegen des Triangulationsprinzips Abschattungen wie bei Laserscannern

- Beschränktes Gesichtsfeld

- Mindestens 20 Aufnahmen bei stationärem Objekt erforderlich

Shape-from-Shading (SfS)

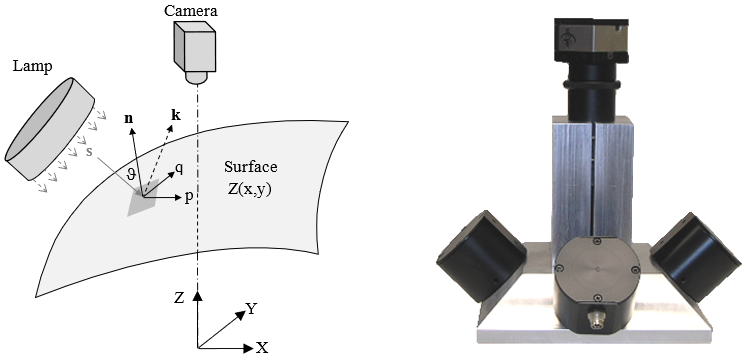

Bei der als Shape-from-Shading (SfS) oder auch Photometric Stereo bekannten Methode wird das Objekt mit einer senkrecht darüber angeordneten Kamera vollständig erfasst, während nacheinander in vier Aufnahmen die Oberfläche seitlich mit vier telezentrischen Leuchten mit parallelem Licht einer definierten Wellenlänge bestrahlt wird. Die in der Kamera registrierten Bildhelligkeiten sind durch die Empfindlichkeit der Kamera, die Reflexivität der beleuchteten Oberfläche, die Intensität des eingestrahlten Lichts sowie den Winkel zwischen dem bekannten Richtungsvektor des einfallenden parallelen Lichts und dem unbekannten Normalenvektor des beleuchteten Flächenelements bestimmt. Daraus lässt sich der Normalenvektor berechnen, der die Steigung der Flächenelemente der gesuchten Oberfläche angibt. Die Blickrichtung der Kamera spielt dabei keine Rolle, solange man sich auf diffus reflektiertes Licht beschränkt und stark spiegelnde Oberflächen vermeidet.

Die Berechnung der gesuchten Oberfläche kann man sich in Analogie zu einem bergauf und bergab führenden Spaziergang vorstellen, wobei die Steigungen schon bekannten Steigungen die Schritthöhen in X- und Y-Richtung bestimmen. Man muss also längs eines an einem beliebigen Punkt beginnenden Pfades, der durch jeden Punkt des Bildes führt, von Punkt zu Punkt die Steigungen aufaddieren (bzw. integrieren) und für jeden besuchten Punkt das Zwischenergebnis als aktuelle Höhe notieren.

SfS ist vor allem für flache, stetige Oberflächen geeignet, wobei die Erhebungen und Verftiefungen klein gegen die laterale Ausdehnung sind. Beispiel dafür sind geprägte Zeichen in Aluminium-Druckguss, Kunststoff oder Pappe.

Abbildung 8 zeigt das Prinzip und den von in-situ entwickelten und vielfach eingesetzten SfS-Sensor SPARC. Zwei typische Anwendungsfälle werden in den Abbildungen 9 und 10 vorgestellt.

Abbildung 8:

Links: Prinzip des Shape-from-Shading

Rechts: SfS-Sensor SPARC von in-situ

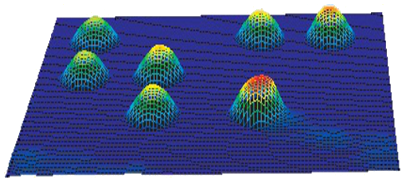

Abbildung 9: Die Höhen der auf Medikamentenpackungen eingeprägten Blindenschriftpunkte werden mit dem Prüfsystem DotScan von in-situ auf 20 µm genau geprüft.

Abbildung 9: Die Höhen der auf Medikamentenpackungen eingeprägten Blindenschriftpunkte werden mit dem Prüfsystem DotScan von in-situ auf 20 µm genau geprüft.

Abbildung 10: Erhabene Zeichen in Grauguss (unten) sind mit konventionellen Mittel kaum zu lesen. Transformiert man das mit SfS gewonnene 3D-Bild (Mitte) in ein grauwert-codiertes Höhenbild (oben, hell entsprich „hoch“, dunkel entspricht „niedrig“), so erhält man eine kontrastreiche und leicht maschinell lesbare Darstellung.

Vorteile

- Abschattungsfreier Blick von oben auf das Objekt

- Neben dem 3D-Bild erhält man auch ein Graubild, nahezu ohne Schatten und Reflexe

- Schnelles Verfahren, je nach Ausführung 2 bis 30 3D-Bilder pro Sekunde

- Tiefenauflösungen bis in den Mikrometerbereich

Nachteile

- Einschränkung auf ebene Oberflächen mit kleinen Erhebungen und Dellen

- An Unstetigkeitsstellen erhält (Löcher, steile Kanten) gibt es Artefakte