Bei vielen automatisierten und teilautomatisierten Prozessen ist die Erkennung der Lage und Anzahl von Objekten von Bedeutung. Beispiele sind die Verpackung fertiger Produkte, die lagerichtige Zuführung von Montagekomponenten und die Vollständigkeitskontrolle. Oft ist damit auch die Unterscheidung ähnlicher Varianten gefragt oder es sollen fehlerhafte Teile und Fremdkörper erkannt und ausgesondert werden. Problematisch ist dabei die große Vielfalt der möglichen Objekte hinsichtlich Material, Größe, Form und Farbe. Eine große Rolle spielt auch, ob die Zuführung der Teile geordnet erfolgt, – also vereinzelt, per Hand, auf einem Transportband, durch Greifer etc. – oder ungeordnet als Schüttgut oder kreuz und quer übereinander liegend, was der noch immer nicht vollständig gelösten Herausforderung „Griff in die Kiste“ durch einen Roboter entspricht. Es ist klar, dass es keine einheitliche technische Lösung für alle Varianten der Lagekontrolle geben kann.

Unser Ansatz ist die Spezialisierung auf mittelgroße Objekte mit Abmessungen von ca. 10 bis 1000 mm in industrieller Umgebung mit Taktzeiten im Bereich von Sekunden und näherungsweise geordneter Zuführung, wobei die Teile nicht übereinander liegen und sich gegenseitig verdecken dürfen. Ein realisiertes Beispiel dafür ist unser serienreifes KLT-Prüfsystem, bei dem die Objekte in Kleinladungsträger eingeordnet sind und dort lokalisiert, identifiziert, von ähnlichen Varianten unterschieden und gezählt werden.

Die Aufnahme der 3D-Bilder erfolgt dem Problem angepasst mit Time-of-Flight-Kameras (LIDAR), Stereokameras oder Profilscannern und wird wenn erforderlich durch Farbkameras ergänzt.

Mit der vorgestellten Hardware und Software ist eine 3D-Lageerkennung bei bewegten Objekten möglich. Die höchste Auflösungsstufe wird bei einer Integrationszeit von 2 Sekunden erreicht.

Die favorisierte Objektgröße beträgt 10 bis 1000 mm. Es können mit einer 3D-Aufnahme Teile auf Euro-Paletten mit den Norm-Maßen 1200x800 mm² bei einer Schichthöhe von bis zu 1000 mm erfasst werden.

Mit dem in-situ System erkennen Sie sicher die Lage und Anzahl Ihrer Objekte.

Neue Typen können im System einfach eingelernt werden.

Die Lage- und Positionserkennung ist unabhängig vom Umgebungslicht durch den Einsatz von 3D-Kameras.

Unsere Lage- und Positionserkennungen können in unterschiedlichen Branchen genutzt werden.

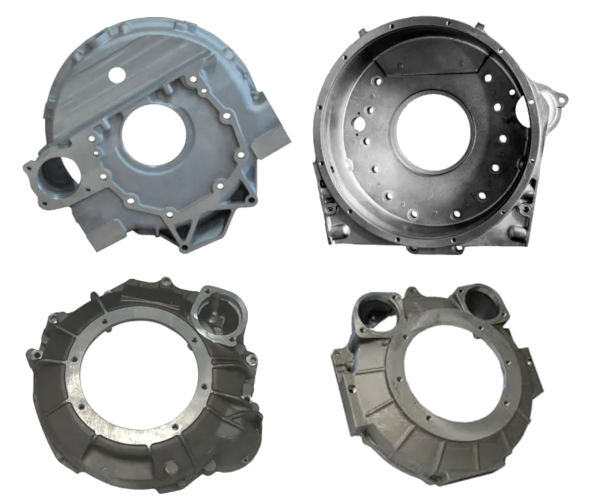

Beim Palettieren von Teilen aus Aluminium-Druckguss kommt es auf die korrekte Anzahl und Sortenreinheit an. Die Bedienpersonen können wie gewohnt auf Gabelstaplern abgelegte Europaletten beladen, wobei eine exakte Ausrichtung der Paletten nicht erforderlich ist. Die darüber positionierte 3D-Kamera zählt die abgelegten Objekte und prüft, ob sich evtl. Fremdteile darunter befinden.

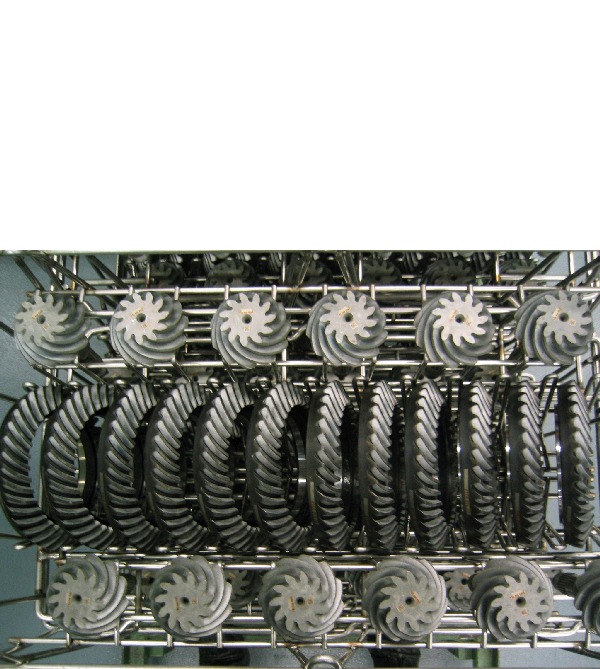

Beim gezielten Aufnehmen von Objekten, beispielsweise durch einen robotergeführten Sauger oder Greifer, ist die exakte Kenntnis der Teile-Positionen erforderlich. Eine ungeregelte Anlieferung kann den mechanischen Aufwand wesentlich reduzieren – die Koordinaten der Teile werden dann durch unsere Lage- und Positionserkennung erfasst und an den Roboter übermittelt.

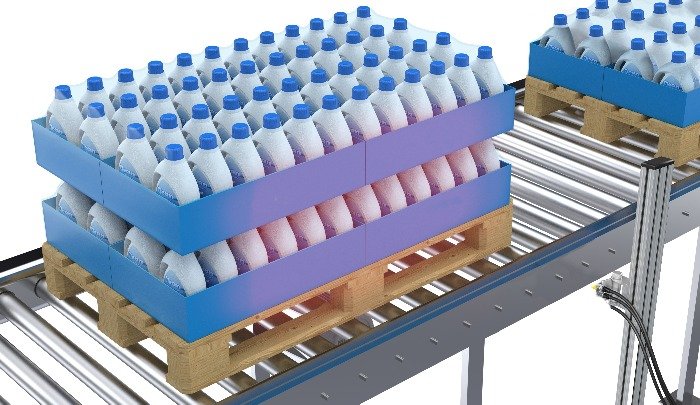

Vor dem Versand muss in der Regel die korrekte Befüllung von Transportbehältern (hier Gebinde mit Flaschen) geprüft werden. Es muss sicher gestellt werden, dass die korrekte Anzahl des richtigen Typs vorhanden ist und dass sich alle in der vorgesehenen Position und Orientierung befinden. Mit unseren 3D-Sensoren kann darüber hinaus die Stapelhöhe der Transportbehälter erkannt werden. Ferner ist eine Erweiterung zur gleichzeitigen Farbprüfung möglich.

©2026 in-situ GmbH.